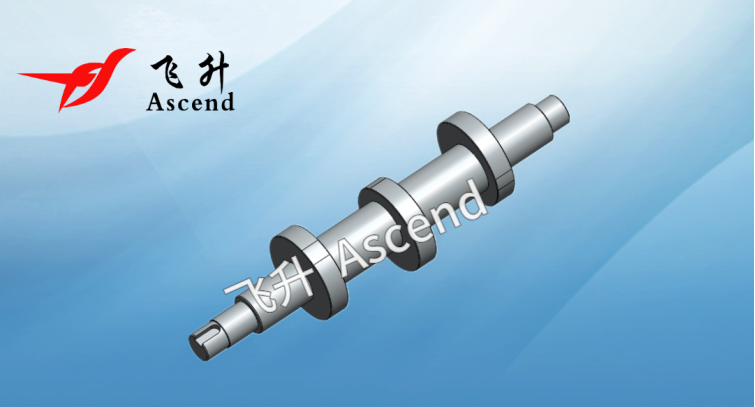

精密傳動(dòng) 精工之(zhī)道 ——飛升精密(mì)凸輪定製解決方案

在精密製(zhì)造領域,凸(tū)輪作為自動化設備的主要傳動部(bù)件,其加(jiā)工工藝的複雜(zá)性與(yǔ)多變性始終是技術突破的關鍵。凸輪的幾何輪廓設計需根據具體設備的運動軌(guǐ)跡、負載特性以及(jí)動態響應需求進行定製化建模,從二維曲線到三維(wéi)曲麵的精密轉化,不僅需要高(gāo)精度的數控加工設備(bèi),更依賴工藝工程師對材(cái)料特性、切削參數、熱變形補償等環節(jiē)的(de)精確把控。例(lì)如,高精度凸輪分割器的製造過程中,需采用強度高合金材料並配合多軸聯動加工技術,以(yǐ)確保分度精度(dù)達到≤±30"的高(gāo)標準,同時通過表(biǎo)麵硬化處理與動態平衡(héng)測試(shì),延長其使用壽命。這種工藝的複雜性不僅體現在加工階段,更貫穿於設計(jì)驗證、裝配調試的全流程,任何細微的誤差累積都可能影響到設備的(de)運行(háng)穩定性。

從行業應用來(lái)看,凸輪技術的多(duō)場景適配能力(lì)使(shǐ)其成為眾(zhòng)多製造領域不可或缺的組(zǔ)成部分:

1、在新能源鋰電行業,凸(tū)輪機構被廣泛應用於(yú)電池極片的精密塗布與注液設(shè)備中,通過精確控(kòng)製流體量及塗布厚(hòu)度,確保電池性能的一致性;

2、半導體製造中的晶圓搬運與封裝設備同樣(yàng)依賴凸輪分割器的高分度精度,以(yǐ)保障生產節拍與(yǔ)定位可靠性。

隨著工業自動化向智能化升級,凸(tū)輪技術正與伺服控製、機器視覺等係(xì)統深度融合,為精密裝配、高速分揀等場景(jǐng)提供更高效的解決方案。

廣州飛升精密設(shè)備有限公司深(shēn)耕流體控製係統與自動(dòng)化設備研發多年,始終致(zhì)力於將凸輪加工工藝的創新成果轉化為(wéi)行業(yè)客戶的實際生產力。通過整合高精度加工能力與多學科技術經驗,公(gōng)司已為新能源、生物醫藥(yào)、半導體等領域提供(gòng)定製化凸輪傳動解決方案,助力客戶在複雜工藝挑戰中實現效率與(yǔ)品質的雙重突破。未來(lái),17·c18起草视频.27將持續探索凸輪技術(shù)的多元(yuán)化應用場景,以更靈活的工藝適配能力推動行業智能化升級。